06, 2021

by oree

Với sự phát triển nhanh chóng của ngành công nghiệp gia công kim loại hiện nay, do nhu cầu sản xuất, nhu cầu cắt các vật liệu kim loại có chất liệu, độ dày và hình dạng khác nhau tăng lên rất nhiều, điều này đặt ra thách thức gay gắt đối với quá trình cắt gọt kim loại. Cạnh tranh trong ngành gia công kim loại ngày càng trở nên gay gắt. Ngày nay, quy trình gia công cắt gọt kim loại trên thị trường đang phải đối mặt với quá trình thay đổi từ cũ sang mới. Cũng có nhiều cách. Vì vậy, làm thế nào để lựa chọn thiết bị phù hợp nhất trong số rất nhiều phương pháp gia công kim loại?

Trước hết, chúng ta hãy tìm hiểu những ưu điểm và nhược điểm của quy trình cắt truyền thống; quy trình cắt truyền thống chủ yếu được hoàn thành bằng kéo cắt CNC, đột lỗ, cắt ngọn lửa, cắt plasma, cắt nước áp suất cao và các thiết bị khác.

(Điều khiển số) Máy cắt

Máy cắt tôn, còn được gọi là máy cắt tôn, là loại máy sử dụng một lưỡi cắt chuyển động thẳng biến đổi qua lại so với lưỡi dao kia để cắt tấm. Nó thuộc về một loại máy rèn, chủ yếu thích hợp để gia công kim loại tấm chỉ yêu cầu cắt theo đường thẳng. Thiết bị này có giá thành thấp và vận hành đơn giản. Mục đích tương đối đơn lẻ, không linh hoạt và không hỗ trợ cắt nhiều mẫu đồ họa.

(CNC / Tháp pháo)

Máy đột là một máy dập, chủ yếu thích hợp để cắt các mẫu đơn giản như lỗ vuông và lỗ tròn, giúp cải thiện tính linh hoạt của quá trình xử lý đường cong. Một số phôi kim loại tấm cụ thể có thể được gia công cùng một lúc và tốc độ xử lý của các tấm mỏng rất nhanh. Nhược điểm: Thứ nhất, khả năng dập tấm kim loại dày bị hạn chế, đối tượng gia công chính là tấm thép cacbon có kích thước nhỏ hơn 2mm Thứ hai, gia công đột dập phụ thuộc nhiều vào khuôn và chu kỳ phát triển khuôn dài, chi phí sản xuất tăng và mức độ linh hoạt không cao. Thứ ba là bề mặt gia công của thép tấm dày không nhẵn, dễ sinh ra các rãnh xẹp, tạo hình thông thường sẽ gây ra những hư hỏng nhất định cho bề mặt ngoài của vật liệu, đồng thời tiếng ồn gia công lớn.

Cắt ngọn lửa

Cắt bằng ngọn lửa là phương pháp cắt nhiệt ban đầu, cụ thể là cắt khí. Cắt bằng ngọn lửa truyền thống đã trải qua quá trình cắt khí axetylen, cắt khí propan và hiện nay là cắt khí tự nhiên được sử dụng rộng rãi. Giá thành của thiết bị cắt ngọn lửa thấp, nó hỗ trợ cắt các tấm thép dày, và thị trường có độ giữ rất lớn; nhược điểm của nó là biến dạng nhiệt của vết cắt quá lớn, khe hở quá rộng và tỷ lệ sử dụng của tấm thấp. Nó chỉ thích hợp cho quá trình gia công thô của sản phẩm và yêu cầu chế biến thứ cấp.

Cắt bằng tia plasma

Cắt plasma là một phương pháp xử lý sử dụng nhiệt của hồ quang plasma nhiệt độ cao để làm nóng chảy và bay hơi phần kim loại hoặc một phần vết rạch của phôi, đồng thời sử dụng động lượng của plasma tốc độ cao để loại bỏ kim loại nóng chảy tạo thành vết mổ. Ưu điểm là tốc độ cắt nhanh, bề mặt cắt nhẵn, đỡ được các loại kim loại khó cắt bằng oxy đặc biệt là kim loại màu, nhược điểm là đường cắt rộng hơn, bề mặt cắt không nhẵn, và dễ tạo ra một lượng lớn bụi kim loại, chói mắt, ... Vấn đề là an toàn sản xuất không thể được đảm bảo một cách hiệu quả.

Cắt nước áp suất cao

Cắt nước áp lực cao, thường được gọi là cắt "tia nước", phương pháp này sử dụng công nghệ cắt tia nước tốc độ cao, có đặc điểm là lực cắt mạnh, giá thành rẻ, áp dụng để cắt nhiều loại vật liệu, thích hợp để cắt các tấm dày. , vv. Nhược điểm là "cắt tia nước". "Khi cắt với độ cứng cao hoặc tấm dày, tốc độ trở nên chậm, môi trường hoạt động hỗn loạn và vật tư tiêu hao nhiều.

Các quy trình cắt truyền thống nêu trên được các nhà sản xuất biết đến và áp dụng do các ưu điểm về giá cả và chức năng của chúng, nhưng trong quá trình sản xuất, các nhược điểm của quy trình cắt truyền thống nhanh chóng xuất hiện. Gia công kim loại thô và cần một lượng lớn khuôn hỗ trợ đã dẫn đến tăng chi phí sản xuất và gây lãng phí thời gian và nhân lực là đặc biệt nghiêm trọng. Ngoài ra, thông tin về quy trình sản xuất phức tạp, chất lượng sản phẩm không đồng đều, tốc độ sản xuất không theo kịp yêu cầu đặt hàng là điều phổ biến. Để khắc phục vấn đề sản xuất này và phù hợp với sự phát triển của thời đại, máy cắt laser fiber thông minh và hiệu quả đã nổi lên.

Máy cắt laser tập trung ánh sáng laser phát ra từ tia laser thành chùm tia laser công suất lớn và mật độ cao thông qua hệ thống đường dẫn quang học. Chùm tia laze chiếu vào bề mặt phôi làm cho phôi đạt đến nhiệt độ nóng chảy hoặc nhiệt độ sôi, đồng thời khí áp suất cao đồng trục với chùm tia sẽ thổi bay kim loại nóng chảy hoặc hóa hơi. Khi vị trí tương đối của dầm và phôi di chuyển, vật liệu cuối cùng sẽ tạo thành một khe để đạt được mục đích cắt. Quá trình cắt laser sử dụng một chùm tia vô hình thay vì một con dao cắt cơ khí truyền thống.

So với phương pháp cắt truyền thống, máy cắt laser có đặc điểm là độ chính xác cắt cao hơn và tốc độ cắt nhanh hơn, bề mặt cắt phẳng và mịn, không có gờ và cặn bẩn. Đầu laser và phôi được gia công không tiếp xúc, không tiếp xúc Gây trầy xước bề mặt phôi. Tổn thương, loại bỏ nhu cầu về các bước gia công và mài thứ cấp; gia công sản phẩm với độ chính xác cao, cải thiện việc sử dụng vật liệu và tiết kiệm chi phí sản xuất; phần mềm cắt chuyên nghiệp được điều khiển bằng máy tính hỗ trợ cắt mọi đồ họa và văn bản phức tạp giúp tiết kiệm đáng kể chi phí lao động và thời gian cho doanh nghiệp, Thực hiện quá trình chế biến và sản xuất tự động hóa cao, đảm bảo chất lượng cắt tuyệt vời đồng thời nâng cao hiệu quả sản xuất. Máy cắt laser không chỉ thích hợp cho việc gia công các chi tiết chính xác mà còn thích hợp cho việc gia công tấm kim loại và ống kim loại quy mô lớn, và có những ưu điểm sản xuất mà các quy trình cắt truyền thống khác không thể sánh được.

Hiện nay, máy cắt laser đóng vai trò sống còn trong công nghệ gia công kim loại. Từ lâu dài, máy cắt laser đã đóng một vai trò tích cực trong các ngành công nghiệp khác nhau. Những ưu điểm rút ngắn chu kỳ gia công sản phẩm, nâng cao nhanh chóng hiệu quả sản xuất, giảm tỷ lệ tiêu hao nguyên liệu và nâng cao hiệu quả sử dụng nguyên liệu đã thu hút nhiều nhà sản xuất bắt đầu quan tâm và sử dụng máy cắt laser trong sản xuất, từ đó có triển vọng phát triển rộng rãi.

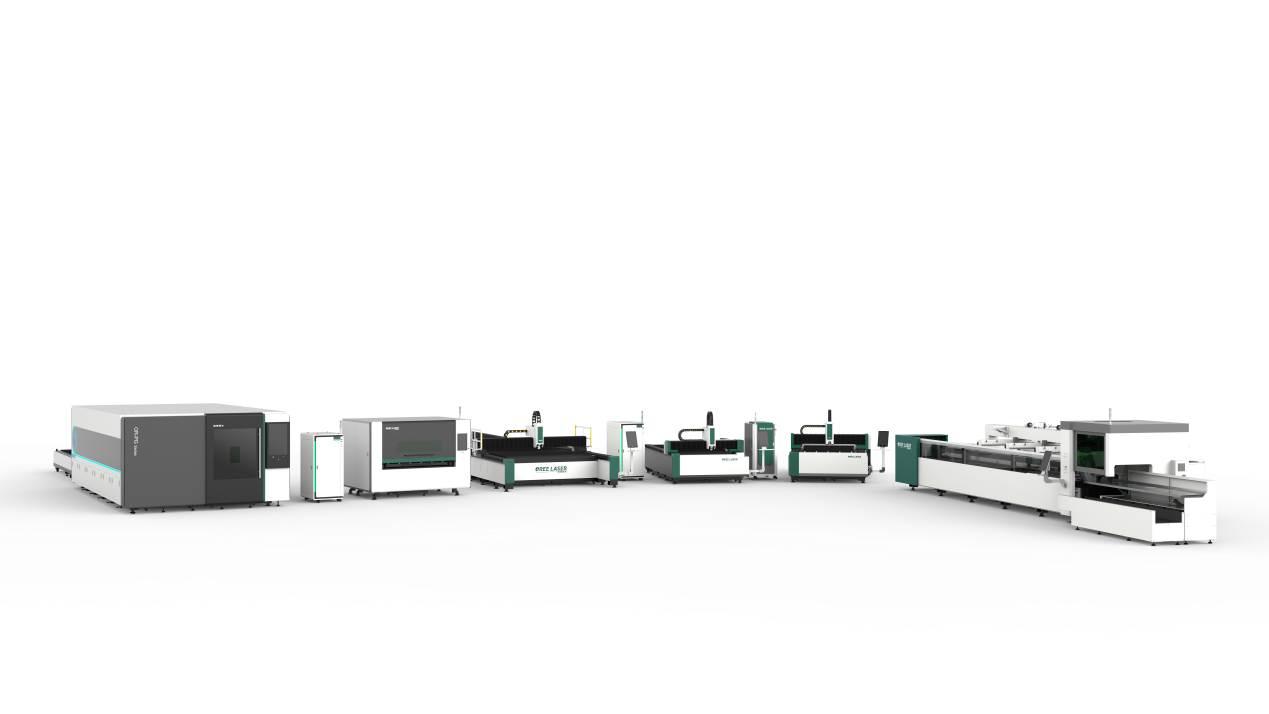

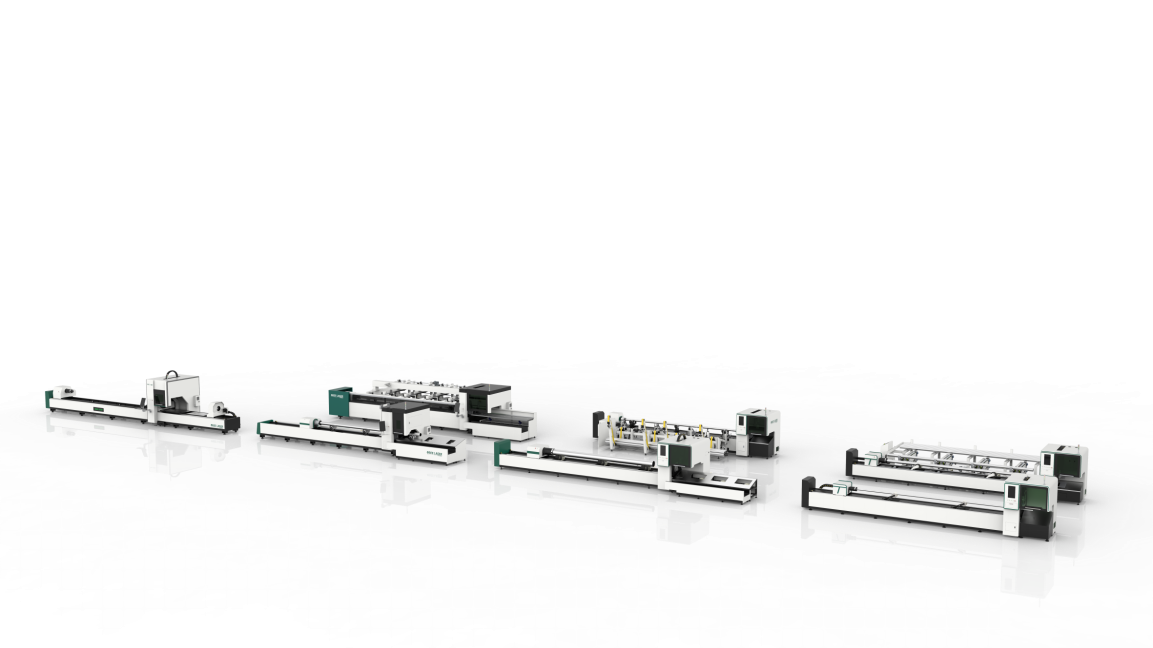

Là một nhà sản xuất thiết bị laser cao cấp thông minh, Ou Rui Laser tập trung vào R & D, sản xuất và kinh doanh thiết bị cắt laser công suất thấp, trung bình và cao, thiết bị hàn và dây chuyền sản xuất tự động; nó đã đưa ra nhiều mẫu mã đa dạng, bao gồm Thiết bị cắt laser khổ lớn và công suất cực lớn. Người dùng lựa chọn để đáp ứng các nhu cầu sản xuất khác nhau. Dây chuyền sản xuất của chúng tôi được sản xuất theo đúng tiêu chuẩn của hệ thống quản lý chất lượng sản xuất, sản phẩm được xuất khẩu sang hơn 150 quốc gia và khu vực, được người dùng trong và ngoài nước đón nhận.

Ngày nay, máy cắt laser đã được sử dụng rộng rãi trong ô tô tấm kim loại, khung gầm, trang trí quảng cáo, máy xây dựng, máy nông nghiệp, đồ điện nhà bếp, đóng tàu công nghiệp nặng, thiết bị điện lạnh và các ngành công nghiệp khác. Trong tương lai, thị trường máy cắt laser sẽ Tiếp tục mở rộng. Cắt laser Cơ hội sẽ là sự lựa chọn tốt nhất để tăng lợi nhuận doanh nghiệp, nâng cao năng lực cạnh tranh của doanh nghiệp, và giúp sản xuất, chuyển đổi và nâng cấp gia công kim loại!

Nhà sản xuất máy cắt Laser chuyên nghiệp - OreeLaser